Enjeksiyon kalıplama vidasının ve namlunun işlevleri nelerdir?

2022.10.24

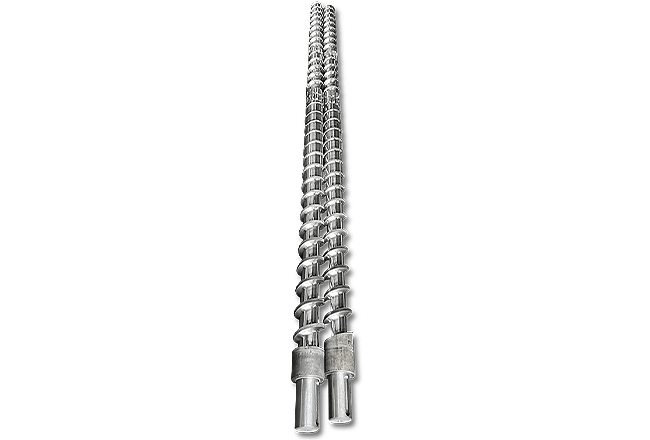

Vidalı varil bir enjeksiyon makinesi için enjeksiyon vidası varil bir dizi işlevi vardır. Erimiş plastik için ana besleme ve dağıtım mekanizması olarak hizmet eder. Üç bölümü vardır: besleme bölgesi, sıkıştırma bölgesi ve ölçüm bölgesi. Besleme bölümü, polimer granüllerini önceden ısıtan ve onları aşağı doğru zorlayan derin ve tek biçimli bir kanaldan oluşur. Sıkıştırma bölgesi granülleri sıkıştırırken, ölçüm bölümü onları ileri doğru çeker. Vidanın ölçüm bölümü yaklaşık yüzde 25 uzunluğundadır ve atış boyutlarını geliştirmek için bir pompa görevi görür. Enjeksiyon vidalı kovanın bir diğer önemli işlevi de basıncı kontrol etmektir. Kalite ve üretimde tutarlılığı korumak için enjeksiyon basıncının kontrol edilmesi esastır. Yüksek basınçlar malzemeyi bozabilir, bu nedenle daha düşük basınçlı bir namlu kullanmak önemlidir. Vidanın devir hızı da çıkışını etkiler.

Plastik geri dönüşüm granülasyonu için ekstrüder vidalı varil

L/D oranı, makineniz için bir enjeksiyon vidası kovanı seçerken göz önünde bulundurulması gereken bir diğer önemli faktördür. Enjekte edebileceğiniz malzeme miktarını ve eriyik homojenliğini etkiler. Genel olarak, 20:1 L/D oranına sahip bir vida önerilir, ancak bazı üreticiler 28:1 kadar yüksek L/D oranlarına sahip vidalar sunar. Vidalı kovan seçerken göz önünde bulundurulması gereken bir diğer önemli faktör de sıkıştırma oranıdır. Sıkıştırma oranı önemlidir çünkü malzemenin karıştırılmasını ve kaymayla ısınmasını etkiler. Tipik bir sıkıştırma oranı 2:1 ile 3:1 arasındadır. Bununla birlikte, gerçek fark yarı kristal ve amorf malzeme arasındadır. Yarı kristal malzemeler, amorf malzemelerden daha yüksek yoğunluğa sahiptir ve daha düşük bir sıkıştırma oranı gerektirir. Bir enjeksiyon makinesindeki vida zamanla aşınacaktır. Bu, makinenin genel performansı üzerinde minimum etkisi olan yavaş bir süreçtir.

Çok aşındığında vida ve namluyu değiştirmeyi düşünmelisiniz. Az miktarda aşınma çok fazla görünmese de, üretim oranlarınızı büyük ölçüde azaltabilir. Ayrıca, bitmiş ürün kaliteniz düşebilir ve müşterileriniz bunu fark edecektir. Bu aşınma, vida çapı namlu çapından küçüldüğü anda fark edilir. Vida ve namlunun performansının sağlanması için düzenli olarak kontrol edilmesi şarttır. Bu amaçla birkaç araç kullanılabilir. Namlunun içini ölçmek için portatif elektronik çap ölçerler veya uzatma çubukları kullanabilirsiniz. Vida katlarını ölçmek için dijital mikrometreler de kullanılabilir. Görsel bir inceleme ayrıca vida ve namlunun aşınması hakkında birçok bilgiyi ortaya çıkarabilir. Enjeksiyon makinesinin aşınması metal-metal temasından kaynaklanır. Temas mekanik koşullar nedeniyle meydana gelebilir veya daha büyük sorunların sonucu olabilir. Sıcaklık ve basınç, sürtünmenin artmasına neden olan en yaygın faktörlerden ikisidir.

Geçiş bölümü ve ölçüm bölümünün son birkaç dönüşü tipik olarak yüksek sıcaklıklara ve basınca maruz kalır. OD aşınmasının çoğu burada meydana gelir. Enjeksiyon makinenizin performansını korumak istiyorsanız, enjeksiyon vidalı kovanınızın bakımına dikkat etmelisiniz. Uygun bir PM programı, namlu veya vidanın ne zaman değiştirileceğini belirlemenize yardımcı olacaktır. Vidanızın ne kadar dayandığını ve ömrünü uzatmak için neler yapabileceğinizi bilmek de önemlidir. Bu, gereksiz arıza sürelerini önlemenize ve maliyetleri düşürmenize yardımcı olabilir. Enjeksiyon vidası kovanının performansı, besleme vidasının tasarımına bağlıdır. Vidanın tasarımı ve yüzey işlemi, malzemeyi besleme yeteneğini etkiler. Vida aşınırsa, performansın düşmesine ve enerji tüketiminin artmasına neden olabilir. Küçük aşınma, makinenin genel performansını etkilemeyecek olsa da, büyük miktarda aşınma, artan enerji maliyetlerine ve daha uzun çevrim sürelerine yol açabilir. Bu aşınma modeli, namlu değiştirilerek önlenebilir.

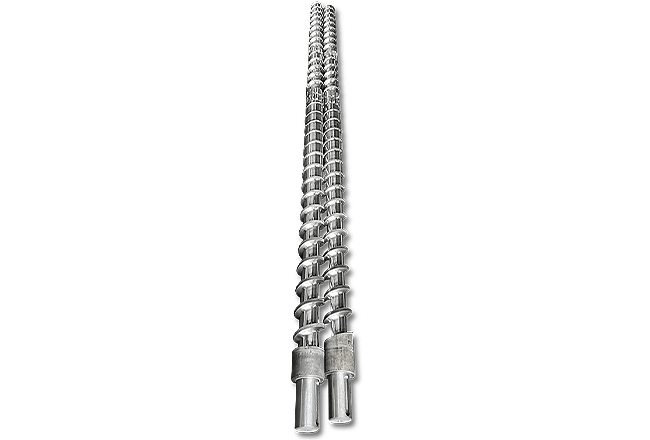

Plastik geri dönüşüm granülasyonu için ekstrüder vidalı varil

Şartname:

Yukarı Çap:Φ30mm-Φ400mm

Uzunluğun çapa oranı:L/D=20-50

Aşağı Çap:Φ30mm-Φ300mm

Uzunluğun çapa oranı:L/D=8-20

L/D oranı, makineniz için bir enjeksiyon vidası kovanı seçerken göz önünde bulundurulması gereken bir diğer önemli faktördür. Enjekte edebileceğiniz malzeme miktarını ve eriyik homojenliğini etkiler. Genel olarak, 20:1 L/D oranına sahip bir vida önerilir, ancak bazı üreticiler 28:1 kadar yüksek L/D oranlarına sahip vidalar sunar. Vidalı kovan seçerken göz önünde bulundurulması gereken bir diğer önemli faktör de sıkıştırma oranıdır. Sıkıştırma oranı önemlidir çünkü malzemenin karıştırılmasını ve kaymayla ısınmasını etkiler. Tipik bir sıkıştırma oranı 2:1 ile 3:1 arasındadır. Bununla birlikte, gerçek fark yarı kristal ve amorf malzeme arasındadır. Yarı kristal malzemeler, amorf malzemelerden daha yüksek yoğunluğa sahiptir ve daha düşük bir sıkıştırma oranı gerektirir. Bir enjeksiyon makinesindeki vida zamanla aşınacaktır. Bu, makinenin genel performansı üzerinde minimum etkisi olan yavaş bir süreçtir.

Çok aşındığında vida ve namluyu değiştirmeyi düşünmelisiniz. Az miktarda aşınma çok fazla görünmese de, üretim oranlarınızı büyük ölçüde azaltabilir. Ayrıca, bitmiş ürün kaliteniz düşebilir ve müşterileriniz bunu fark edecektir. Bu aşınma, vida çapı namlu çapından küçüldüğü anda fark edilir. Vida ve namlunun performansının sağlanması için düzenli olarak kontrol edilmesi şarttır. Bu amaçla birkaç araç kullanılabilir. Namlunun içini ölçmek için portatif elektronik çap ölçerler veya uzatma çubukları kullanabilirsiniz. Vida katlarını ölçmek için dijital mikrometreler de kullanılabilir. Görsel bir inceleme ayrıca vida ve namlunun aşınması hakkında birçok bilgiyi ortaya çıkarabilir. Enjeksiyon makinesinin aşınması metal-metal temasından kaynaklanır. Temas mekanik koşullar nedeniyle meydana gelebilir veya daha büyük sorunların sonucu olabilir. Sıcaklık ve basınç, sürtünmenin artmasına neden olan en yaygın faktörlerden ikisidir.

Geçiş bölümü ve ölçüm bölümünün son birkaç dönüşü tipik olarak yüksek sıcaklıklara ve basınca maruz kalır. OD aşınmasının çoğu burada meydana gelir. Enjeksiyon makinenizin performansını korumak istiyorsanız, enjeksiyon vidalı kovanınızın bakımına dikkat etmelisiniz. Uygun bir PM programı, namlu veya vidanın ne zaman değiştirileceğini belirlemenize yardımcı olacaktır. Vidanızın ne kadar dayandığını ve ömrünü uzatmak için neler yapabileceğinizi bilmek de önemlidir. Bu, gereksiz arıza sürelerini önlemenize ve maliyetleri düşürmenize yardımcı olabilir. Enjeksiyon vidası kovanının performansı, besleme vidasının tasarımına bağlıdır. Vidanın tasarımı ve yüzey işlemi, malzemeyi besleme yeteneğini etkiler. Vida aşınırsa, performansın düşmesine ve enerji tüketiminin artmasına neden olabilir. Küçük aşınma, makinenin genel performansını etkilemeyecek olsa da, büyük miktarda aşınma, artan enerji maliyetlerine ve daha uzun çevrim sürelerine yol açabilir. Bu aşınma modeli, namlu değiştirilerek önlenebilir.